Бумажные стаканы становятся все более популярными, в особенности благодаря таким качествам, как:

- Использование возобновляемых материалов при выпуске;

- Возможность повторной переработки и применения полученного сырья;

- Простота производства;

- Удобство использования, например, даже горячий кофе не обжигает руки, а сама тара не размокает в случае длительного контакта с питьем;

- Возможность создания индивидуального дизайна. Нанести принт на бумагу проще и дешевле, чем сделать это на пластике.

Содержание:

История

Особенности

Виды

Общие моменты производства

Варианты

Ближайшими конкурентами одноразовых стаканов из бумаги являются пластиковые. Ниже рассмотрим, почему первые лучше вторых и как происходит их выпуск в промышленных масштабах.

История

Появлением стаканчика из бумаги мир обязан американцам, жившим в ХХ веке. Бывший фермер и изобретатель объединили усилия для создания автомата для продажи газированных напитков. Для законченного аппарата понадобилась специфическая посуда, которой стали стаканчики из бумаги. Они были клееными.

Интересно, что изначально бизнес продвигался плохо, так как в те времена населенные пункты снабжались водой по специальным магистралям с кранами. На установках находилась обычная общая кружка на цепочке. Однако, помогло новаторам то, что стал очень высоким риск эпидемии туберкулеза, потому от такого метода отказались.

После закрытия «станций» с кружками, автоматы с газировкой стали популярными

Позже изобретатели поняли, что именно стаканчики будут наиболее интересной сферой деятельности. Была запущена рекламная кампания, которая сыграла на угрозе заболеваний при использовании кранов с общей кружкой.

Бумажные стаканы позиционировались, как безмикробная посуда, индивидуальная и одноразовая

Тем не менее, владельцы фирмы не желали, чтобы продукция хоть как-то ассоциировалась с медициной, болезнями. В итоге часть названия была позаимствована у марки игрушек «Дикси», а детище американцев стало именоваться «Дикси Капс». До сих пор оно остается на слуху.

Во время Первой и Второй мировой снова беда оказалась на руку производителям посуды из картона. Потребление их резко возросло, чтобы снабжать армию, больницы и заводы

В мирное послевоенное время их начали повсеместно использовать в сетях ресторанов, кафе. Они сыграли свою роль в социальных взаимоотношениях, правда, в сфере спорта, в частности, футбола. До внедрения стаканов из бумаги болельщики использовали стеклянные бутылки из под пива, которые прилетали в голову фанатов команды соперника.

После того, как в Соединенных Штатах было принято решение продавать на таких состязаниях напитки только в картонной посуде, пострадавших после матчей стало существенно меньше

Так стаканчики стали ассоциироваться не только со здоровьем, экологией, но и безопасностью.

Особенности

Изначально стаканы были довольно хрупкими, но сейчас было создано несколько способов придать им прочность, водонепроницаемость, герметичность стыков. Основой успеха при этом является качественный картон. Бумага для этих задач предназначена с плотностью в 150-350 г/м2.

Водонепроницаемость создается за счет ламинирования поверхности (полиэтиленовый слой РЕ)

Посуда создается исключительно из качественного сырья:

- 30% древесины лиственных пород;

- 70% — хвойных.

Источником сырья является в основном Финляндия и США.

Производственные этапы автоматизированы, в основном используется оборудование и линии, способные самостоятельно выполнить весь цикл. За счет автоматизации достигается минимальная стоимость изделий.

Бумажные стаканы длительное время конкурируют с пластиком, однако, все активнее разворачивается борьба с экологическими проблемами. Полимер долго разлагается, способен нанести серьезный вред окружающей среде, потому все больше интереса вызывает экологичная целлюлоза.

При необходимости стаканы перерабатываются, выбросы при этом тоже есть, но они меньше, чем на предприятиях, работающих с пластиками

Разложение у материалов происходит за различный период времени:

- Картон уже через 6 месяцев распадается под действием атмосферных условий;

- Пластик сохраняется несколько десятилетий и при разложении выделяет вредные соединения.

Уступает полимер по теплопроводности, у бумаги она ниже, потому горячее питье можно употреблять без риска обжечься. Двухслойная посуда выдерживает 60 градусов и даже больше, не разваливаясь и не обжигая руки.

При нагреве полистирол выделяет опасные соединения, происходит деформация. Альтернативой в этом случае может быть пропилен, у него вредных воздействие меньше, даже можно разогревать посуду в микроволновой печи.

Виды

Ассортимент продукции огромен, современное оборудование позволяет разрабатывать аутентичные формы и объемы для выполнения специфических задач.

Наиболее распространенными является несколько объемов:

- 180 мл;

- 250 мл;

- 350 мл.

Основными потребителями являются кафе, сети питания, а также автоматы с различными напитками.

Конструктивно выделяют типы:

- Однослойные для холодных напитков. Выпускаются из бумаги, обе стороны которой ламинируются, что полностью исключает намокание от содержимого, и от внешних факторов. Слой один, потому теплопроводность высокая, естественно, от 60-70-градусного кофе руки будут обожжены;

- Однослойные для горячих напитков. Чтобы понизить теплопроводность, ламинируется только внутренняя сторона используемого картона. Материал имеет большую толщину в сравнении с предыдущим классом. Недостаток в том, что отсутствие ламинации снаружи может привести к размоканию, если в стакан налить холодную жидкость и появится конденсат. Очень горячее питье и в такой посуде может оказаться некомфортно держать, потому часто к ним дают специальные манжеты или держатели;

- Двухслойные. В этом случае используется два слоя для создания формы, между ними формируется воздушная прослойка, которая работает по принципу термоса. Она не только предотвращает риск обжечься, но и поддерживает температуру напитка дольше. Наружный слой не экранируется полиэтиленом, потому может размокнуть;

- Гофрированные. Лучше всех приспособлены для сильно разогретого питья. Оснащаются двумя слоями, внутренний из которых предназначен для удержания напитка в посуде, а верхний гофрированный, отлично изолирует. Конструкцию отличает оригинальный внешний вид.

В отдельную группу можно выделить уникальный дизайн, который часто придается продукции

Многие компании сети питания желают использовать собственный стиль или торговую марку на посуде, чтобы привлечь больше клиентов, сделать бренд узнаваемым. Для этого можно наносить рисунок уже на готовое изделие или заранее заказывать картон с изображением.

Общие моменты производства

Для организации цеха потребуется около 150-200 кв.м., в которые входит и складская территория. В простейшем виде необходимо оснастить производство станками и 7-10 работниками, в зависимости от типа машин.

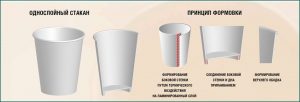

Этапы выпуска следующие:

- Печать. На поверхности листовой заготовки (обычно поставляется в рулонах) отпечатывается несколько рядов изображений, каждое из которых соответствует одной кружке;

- Высечка заготовок. Выполняется плоским прессом, который формирует отдельные элементы для дальнейших этапов. После происходит опрыскивание материала водой, что позволит избежать заламывания краев, уголков;

- Формование. Специальная машина использует раскройки для создания формы посуды. Для этого лист сворачивается в цилиндр, который затем проклеивается за счет разогрева шва до 2000 градусов. Происходит оплавление полимера и соединение краев за счет этого. Водонепроницаемость кромки горлышка обеспечивается за счет пропитки силиконом, в финале она завальцовывается;

- Упаковывание. За счет удобной формы стаканы укладываются друг в друга, после чего упаковываются в полиэтиленовую или картонную тары для доставки по назначению.

Для этапов понадобится в основном оснащение малого/среднего объема, в первую очередь формовочная машина. Наиболее компактные и доступные модели выполняют запайку шва на бумаге при помощи нагрева электрическими губками. Такие устройства отлично справляются с объемами в пределах 60-360 мл при высоте до 115 мм.

Дороже, но производительнее и функциональнее системы с ультразвуковой спайкой шва. Они универсальны и позволяют использовать любые виды картона для спайки. На выходе можно получить объем в пределах 60-480 мл.

Ультразвуковое воздействие исключает появление следов на стыке, которые могут испортить образ

В среднем за час работы станок потребляет 5-7 кВт. Производительность устройств составляет 40-50 изделий в минуту, у более качественных систем – до 200.

Помимо формовки понадобится пресс, печатная машина для нанесения любых изображений и еще одно формующее устройство для работы с пластиком. Последний вариант необходим, чтобы выпускать крышки для бумажных стаканчиков различной конфигурации.

Варианты

Листовая технологии производства бумажного стаканчика начинается с получения сырья на производстве.

Далее 2 варианта развития событий:

- если используется цветная печать, то заготовки отправляются на станки для офсетной печати. На поверхность наносится изображение. Рисунки располагается таким образом, чтобы при вырубке каждый образовывал отдельный стакан;

- если стаканчик будет белым, то сразу начинается вырубка.

Рулонная технологии производства бумажного стаканчика отличается от листовой тем, что сырьевая заготовка выполнена в виде рулона. После получения материала начинается вырубка для бесцветных изделий сразу.

Если предполагается индивидуальный дизайн, используется станок для флексопечати

Для получения ламинированного картона используются рулонные заготовки, на станке происходит экструзия. Полотно приобретает 1 или оба полиэтиленовых слоя. Далее картон сворачивается в рулон. Он поступает на станок для резки на более мелкие части. Для донышек используют заготовки шириной по 60 миллиметров.